1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

22

23

24

25

26

27

28

29

30

31

32

33

34

35

36

37

38

39

40

41

42

43

44

45

46

47

48

49

50

51

52

53

54

55

56

57

58

59

60

61

62

63

64

65

66

67

68

69

70

71

72

73

74

75

76

77

78

79

80

81

82

83

84

85

86

87

88

89

90

91

92

93

94

95

96

97

98

99

100

101

102

103

104

105

106

107

108

109

110

111

112

113

114

115

116

117

118

119

120

121

122

123

124

125

126

127

128

129

130

131

132

133

134

135

136

137

138

139

140

141

142

143

144

145

146

147

148

149

150

151

152

153

154

155

156

157

158

159

160

161

162

163

164

165

166

167

168

169

170

171

172

173

174

175

176

177

178

179

180

181

182

183

184

185

186

187

188

189

190

191

192

193

194

195

196

197

198

199

200

201

202

203

204

205

206

207

208

209

210

211

212

213

214

215

216

217

218

219

220

221

222

223

224

225

226

227

228

229

230

231

232

233

234

235

236

237

238

239

240

241

242

243

244

245

246

247

248

249

250

251

252

253

254

255

256

257

258

259

260

261

262

263

264

265

266

267

268

269

270

271

272

273

274

275

276

277

278

279

280

281

282

283

284

285

286

287

288

289

290

291

292

293

294

295

296

297

298

299

300

301

302

303

304

305

306

307

308

309

310

311

312

313

314

315

316

317

318

319

320

321

322

323

324

325

326

327

328

329

330

331

332

333

334

335

336

337

338

339

340

341

342

343

344

345

346

347

348

349

350

351

352

353

354

355

356

357

358

359

360

361

362

363

364

365

366

367

368

369

370

371

372

373

374

375

376

377

378

379

380

381

382

383

384

385

386

387

388

389

390

391

392

393

394

395

396

397

398

399

400

401

402

403

404

405

406

407

408

409

410

411

412

413

414

415

416

417

418

419

420

421

422

423

424

425

426

427

428

429

430

431

432

433

434

435

436

437

438

439

440

441

442

443

444

445

446

447

448

449

450

451

452

453

454

455

456

457

458

459

460

461

462

463

464

465

466

467

468

469

470

471

472

473

474

475

476

477

478

479

480

481

482

483

484

485

486

487

488

489

490

491

492

493

494

495

496

497

498

499

500

501

502

503

504

505

506

507

508

509

510

511

512

513

514

515

516

517

518

519

520

521

522

523

524

525

526

527

528

529

530

531

532

533

534

535

536

537

538

539

540

541

542

543

544

545

546

547

548

549

550

551

552

553

| #include <math.h>

#include <stdio.h>

#include <Servo.h>

Servo servo_7;

Servo servo_3;

Servo servo_5;

Servo servo_6;

Servo servo_9;

const double L1 = 152;

const double L2 = 105;

const double L3 = 98;

const double L4 = 250;

volatile int item;

int flag_cp1=0;

int flag_cp2=0;

unsigned long currentTime;

unsigned long elapsedTime;

unsigned long startTime;

char cmd_return_tmp[64];

int color;

int size;

struct Angles

{

double theta1;

double theta2;

double theta3;

double theta4;

};

struct Points

{

double x1;

double y1;

double z1;

};

class Arm

{

public:

Arm(double L1, double L2, double L3, double L4, Points terminal)

{

this->L1 = L1;

this->L2 = L2;

this->L3 = L3;

this->L4 = L4;

this->x0 = terminal.x1;

this->y0 = terminal.y1;

this->z0 = terminal.z1;

Angles angles=inverseKinematics(this->x0,this->y0,this->z0);

this->theta1=angles.theta1;

this->theta2=angles.theta2;

this->theta3=angles.theta3;

this->theta4=angles.theta4;

Points point=forwardKinematics(this->theta1,this->theta2,this->theta3,this->theta4);

this->x1=point.x1;

this->y1=point.y1;

this->z1=point.z1;

}

void run()

{

double oc1=(140.25+1.12*this->theta1)*2/3;

double oc2=(180+1.13*this->theta2)*2/3;

double oc3=(142.5+1.07*this->theta3)*2/3;

double oc4=(132+1.12*this->theta4)*2/3;

servo_7.write(oc1);

servo_3.write(oc2);

servo_5.write(oc3);

servo_6.write(oc4);

servo_9.write(96);

Serial.print("x1: "); Serial.println(this->x1);

Serial.print("y1: "); Serial.println(this->y1);

Serial.print("z1: "); Serial.println(this->z1);

Serial.print("terminalx1: "); Serial.println(this->x0);

Serial.print("terminaly1: "); Serial.println(this->y0);

Serial.print("terminalz1: "); Serial.println(this->z0);

}

private:

double L1;

double L2;

double L3;

double L4;

double x0;

double y0;

double z0;

double theta1;

double theta2;

double theta3;

double theta4;

double x1;

double y1;

double z1;

bool solution_found = false;

Angles inverseKinematics(double x0, double y0, double z0)

{

Angles angles;

double theta1 = atan2(y0,x0) * 180.0 / PI;

angles.theta1=theta1;

for (int alpha = -45; alpha <= 90; alpha++)

{

double t0 = sqrt(x0 * x0 + y0 * y0);

double m = z0 - this->L1 - this->L4 * sin(alpha * PI / 180.0);

double n = t0 - this->L4 * cos(alpha * PI / 180.0);

double cos_theta3 = (m * m + n * n - this->L2 * this->L2 - this->L3 * this->L3) / (2 * this->L2 * this->L3);

if (cos_theta3 < -1.0 || cos_theta3 > 1.0)

continue;

double theta3 = acos(cos_theta3) * 180.0 / PI;

double A = L3 * sin(theta3 * PI / 180.0);

double B = L2 + L3 * cos(theta3 * PI / 180.0);

double sin_theta2_part = n / sqrt(A * A + B * B);

double cos_theta2_part = A / sqrt(A * A + B * B);

if (sin_theta2_part < -1.0 || sin_theta2_part > 1.0 || cos_theta2_part < -1.0 || cos_theta2_part > 1.0)

continue;

double theta2 = asin(sin_theta2_part) * 180.0 / PI - acos(cos_theta2_part) * 180.0 / PI;

if (theta2 < 0)

theta2 = 180.0 - asin(sin_theta2_part) * 180.0 / PI - acos(cos_theta2_part) * 180.0 / PI;

double theta4 = theta2 - theta3 - alpha;

if (this->L4 * sin(alpha * PI / 180.0) < z0 && this->L3 * cos((theta2 - theta3) * PI / 180.0) > 0 && theta2 >= 0 && theta2 <= 90 && theta3 >= 0 && theta3 <= 90 && theta4 >= 0 && theta4 <= 90)

{

solution_found = true;

angles.theta2=-theta2;

angles.theta3=theta3;

angles.theta4=theta4;

break;

}

}

if (solution_found)

return angles;

}

Points forwardKinematics(double theta1, double theta2, double theta3, double theta4)

{

Points point;

double IN_theta[] = {theta1, theta2, theta3, theta4, 0};

double C_a[] = {0, 0, this->L2, this->L3, 0, 0};

double C_d[] = {0, this->L1, 0, 0, 0, 0, this->L4};

double C_alpha[] = {0, -90, 0, 0, -90, 0};

double C_theta[] = {0, IN_theta[0], IN_theta[1], IN_theta[2], IN_theta[3] - 90, IN_theta[4], 0};

double T0_1[4][4], T1_2[4][4], T2_3[4][4], T3_4[4][4], T4_5[4][4], T5_6[4][4];

double T0_2[4][4], T0_3[4][4], T0_4[4][4], T0_5[4][4], T0_6[4][4];

dhMatrix(T0_1, C_theta[1], C_d[1], C_a[0], C_alpha[0]);

dhMatrix(T1_2, C_theta[2], C_d[2], C_a[1], C_alpha[1]);

dhMatrix(T2_3, C_theta[3], C_d[3], C_a[2], C_alpha[2]);

dhMatrix(T3_4, C_theta[4], C_d[4], C_a[3], C_alpha[3]);

dhMatrix(T4_5, C_theta[5], C_d[5], C_a[4], C_alpha[4]);

dhMatrix(T5_6, C_theta[6], C_d[6], C_a[5], C_alpha[5]);

for (int i = 0; i < 4; i++)

for (int j = 0; j < 4; j++)

T0_6[i][j] = (i == j) ? 1 : 0;

multiplyMatrix(T0_1, T1_2, T0_2);

multiplyMatrix(T0_2, T2_3, T0_3);

multiplyMatrix(T0_3, T3_4, T0_4);

multiplyMatrix(T0_4, T4_5, T0_5);

multiplyMatrix(T0_5, T5_6, T0_6);

point.x1=T0_6[0][3];

point.y1=T0_6[1][3];

point.z1=T0_6[2][3];

return point;

}

void dhMatrix(double T[4][4], double theta, double d, double a, double alpha)

{

double radTheta = theta * PI / 180.0;

double radAlpha = alpha * PI / 180.0;

T[0][0] = cos(radTheta); T[0][1] = -sin(radTheta); T[0][2] = 0; T[0][3] = a;

T[1][0] = cos(radAlpha) * sin(radTheta); T[1][1] = cos(radTheta) * cos(radAlpha); T[1][2] = -sin(radAlpha); T[1][3] = -d * sin(radAlpha);

T[2][0] = sin(radAlpha) * sin(radTheta); T[2][1] = sin(radAlpha) * cos(radTheta); T[2][2] = cos(radAlpha); T[2][3] = d * cos(radAlpha);

T[3][0] = 0; T[3][1] = 0; T[3][2] = 0; T[3][3] = 1;

}

void multiplyMatrix(double A[4][4], double B[4][4], double C[4][4])

{

for (int i = 0; i < 4; i++)

for (int j = 0; j < 4; j++)

{

C[i][j] = 0;

for (int k = 0; k < 4; k++)

C[i][j] += A[i][k] * B[k][j];

}

}

};

void turnL()

{

sprintf(cmd_return_tmp, "#%03dP%04dT%04d!",6,1500+400,0);

Serial.println(cmd_return_tmp);

sprintf(cmd_return_tmp, "#%03dP%04dT%04d!",7,1500+320,0);

Serial.println(cmd_return_tmp);

sprintf(cmd_return_tmp, "#%03dP%04dT%04d!",8,1500+320,0);

Serial.println(cmd_return_tmp);

sprintf(cmd_return_tmp, "#%03dP%04dT%04d!",9,1500+320,0);

Serial.println(cmd_return_tmp);

delay(10);

}

void turnR()

{

sprintf(cmd_return_tmp, "#%03dP%04dT%04d!",6,1500+(-400),0);

Serial.println(cmd_return_tmp);

sprintf(cmd_return_tmp, "#%03dP%04dT%04d!",7,1500+(-320),0);

Serial.println(cmd_return_tmp);

sprintf(cmd_return_tmp, "#%03dP%04dT%04d!",8,1500+(-320),0);

Serial.println(cmd_return_tmp);

sprintf(cmd_return_tmp, "#%03dP%04dT%04d!",9,1500+(-320),0);

Serial.println(cmd_return_tmp);

delay(10);

}

void forward()

{

sprintf(cmd_return_tmp, "#%03dP%04dT%04d!",6,1500+360,0);

Serial.println(cmd_return_tmp);

sprintf(cmd_return_tmp, "#%03dP%04dT%04d!",7,1500+(-320),0);

Serial.println(cmd_return_tmp);

sprintf(cmd_return_tmp, "#%03dP%04dT%04d!",8,1500+360,0);

Serial.println(cmd_return_tmp);

sprintf(cmd_return_tmp, "#%03dP%04dT%04d!",9,1500+(-320),0);

Serial.println(cmd_return_tmp);

delay(40);

}

void stop()

{

sprintf(cmd_return_tmp, "#%03dP%04dT%04d!",6,1500+0,0);

Serial.println(cmd_return_tmp);

sprintf(cmd_return_tmp, "#%03dP%04dT%04d!",7,1500+0,0);

Serial.println(cmd_return_tmp);

sprintf(cmd_return_tmp, "#%03dP%04dT%04d!",8,1500+0,0);

Serial.println(cmd_return_tmp);

sprintf(cmd_return_tmp, "#%03dP%04dT%04d!",9,1500+0,0);

Serial.println(cmd_return_tmp);

}

void turningleft()

{

sprintf(cmd_return_tmp, "#%03dP%04dT%04d!",6,1500-400,0);

Serial.println(cmd_return_tmp);

sprintf(cmd_return_tmp, "#%03dP%04dT%04d!",7,1500-600,0);

Serial.println(cmd_return_tmp);

sprintf(cmd_return_tmp, "#%03dP%04dT%04d!",8,1500-400,0);

Serial.println(cmd_return_tmp);

sprintf(cmd_return_tmp, "#%03dP%04dT%04d!",9,1500-600,0);

Serial.println(cmd_return_tmp);

delay(700);

}

void turningright()

{

sprintf(cmd_return_tmp, "#%03dP%04dT%04d!",6,1500+(+600),0);

Serial.println(cmd_return_tmp);

sprintf(cmd_return_tmp, "#%03dP%04dT%04d!",7,1500+(+400),0);

Serial.println(cmd_return_tmp);

sprintf(cmd_return_tmp, "#%03dP%04dT%04d!",8,1500+(+600),0);

Serial.println(cmd_return_tmp);

sprintf(cmd_return_tmp, "#%03dP%04dT%04d!",9,1500+(+400),0);

Serial.println(cmd_return_tmp);

delay(800);

}

void leftturningleft()

{

sprintf(cmd_return_tmp, "#%03dP%04dT%04d!",6,1500-000,0);

Serial.println(cmd_return_tmp);

sprintf(cmd_return_tmp, "#%03dP%04dT%04d!",7,1500-800,0);

Serial.println(cmd_return_tmp);

sprintf(cmd_return_tmp, "#%03dP%04dT%04d!",8,1500-000,0);

Serial.println(cmd_return_tmp);

sprintf(cmd_return_tmp, "#%03dP%04dT%04d!",9,1500-800,0);

Serial.println(cmd_return_tmp);

delay(750);

}

void leftforward()

{

sprintf(cmd_return_tmp, "#%03dP%04dT%04d!",6,1500+360,0);

Serial.println(cmd_return_tmp);

sprintf(cmd_return_tmp, "#%03dP%04dT%04d!",7,1500+(-360),0);

Serial.println(cmd_return_tmp);

sprintf(cmd_return_tmp, "#%03dP%04dT%04d!",8,1500+360,0);

Serial.println(cmd_return_tmp);

sprintf(cmd_return_tmp, "#%03dP%04dT%04d!",9,1500+(-360),0);

Serial.println(cmd_return_tmp);

delay(40);

}

void rightturningright()

{

sprintf(cmd_return_tmp, "#%03dP%04dT%04d!",6,1500+800,0);

Serial.println(cmd_return_tmp);

sprintf(cmd_return_tmp, "#%03dP%04dT%04d!",7,1500-000,0);

Serial.println(cmd_return_tmp);

sprintf(cmd_return_tmp, "#%03dP%04dT%04d!",8,1500+800,0);

Serial.println(cmd_return_tmp);

sprintf(cmd_return_tmp, "#%03dP%04dT%04d!",9,1500-000,0);

Serial.println(cmd_return_tmp);

delay(750);

}

void rightforward()

{

sprintf(cmd_return_tmp, "#%03dP%04dT%04d!",6,1500+360,0);

Serial.println(cmd_return_tmp);

sprintf(cmd_return_tmp, "#%03dP%04dT%04d!",7,1500+(-360),0);

Serial.println(cmd_return_tmp);

sprintf(cmd_return_tmp, "#%03dP%04dT%04d!",8,1500+360,0);

Serial.println(cmd_return_tmp);

sprintf(cmd_return_tmp, "#%03dP%04dT%04d!",9,1500+(-360),0);

Serial.println(cmd_return_tmp);

delay(40);

}

float checkdistance_A1_A2()

{

digitalWrite(A1, LOW);

delayMicroseconds(2);

digitalWrite(A1, HIGH);

delayMicroseconds(10);

digitalWrite(A1, LOW);

float distance = pulseIn(A2, HIGH) / 58.00;

return distance;

}

void follow()

{

if (digitalRead(A4) == 0 && digitalRead(A5) == 1)

{

item = 0;

forward();

}

else if (digitalRead(A4) == 1 && digitalRead(A5) == 0)

{

item = 1;

forward();

}

else if (digitalRead(A4) == 0 && digitalRead(A5) == 0)

forward();

else if (item == 0 && (digitalRead(A4) == 1 && digitalRead(A5) == 1))

turnL();

else if (item == 1 && (digitalRead(A4) == 1 && digitalRead(A5) == 1))

turnR();

}

void writeone()

{

Points p1;

Points p2;

Points p3;

p1.x1=345;

p1.y1=0;

p1.z1=400;

p2.x1=345;

p2.y1=0;

p2.z1=360;

p3.x1=345;

p3.y1=0;

p3.z1=320;

Arm arm1(L1,L2,L3,L4,p1);

arm1.run();

delay(1000);

Arm arm2(L1,L2,L3,L4,p2);

arm2.run();

delay(1000);

Arm arm3(L1,L2,L3,L4,p3);

arm3.run();

delay(1000);

flag_cp2 = 3;

}

void writetwo()

{

Points p1;

Points p2;

Points p3;

Points p4;

Points p5;

Points p6;

p1.x1=345;

p1.y1=40;

p1.z1=400;

p2.x1=345;

p2.y1=-40;

p2.z1=400;

p3.x1=345;

p3.y1=-40;

p3.z1=360;

p4.x1=345;

p4.y1=40;

p4.z1=360;

p5.x1=345;

p5.y1=40;

p5.z1=320;

p6.x1=345;

p6.y1=-40;

p6.z1=320;

Arm arm1(L1,L2,L3,L4,p1);

arm1.run();

delay(1000);

Arm arm2(L1,L2,L3,L4,p2);

arm2.run();

delay(1000);

Arm arm3(L1,L2,L3,L4,p3);

arm3.run();

delay(1000);

Arm arm4(L1,L2,L3,L4,p4);

arm4.run();

delay(1000);

Arm arm5(L1,L2,L3,L4,p5);

arm5.run();

delay(1000);

Arm arm6(L1,L2,L3,L4,p6);

arm6.run();

delay(1000);

flag_cp2 = 3;

}

void armset()

{

Points p0;

p0.x1=280;

p0.y1=0;

p0.z1=320;

Arm arm0(L1,L2,L3,L4,p0);

arm0.run();

}

void setup()

{

servo_7.attach(7);

servo_3.attach(3);

servo_5.attach(5);

servo_6.attach(6);

servo_9.attach(9);

Serial.begin(115200);

delay(400);

item = 2;

pinMode(A1, OUTPUT);

pinMode(A2, INPUT_PULLUP);

pinMode(A5, INPUT_PULLUP);

pinMode(A4, INPUT_PULLUP);

pinMode(A0, OUTPUT);

pinMode(A3, INPUT_PULLUP);

}

int leftflag=0;

int rightflag=0;

void loop()

{

if (flag_cp2 == 0)

armset();

else if (flag_cp2 == 1)

writeone();

else if (flag_cp2 == 2)

writetwo();

float distance = checkdistance_A1_A2();

if (distance > 19 && flag_cp1==0)

follow();

else if (distance <=19 && flag_cp1==0)

{

stop();

digitalWrite(A0, HIGH);

delay(3000);

color = digitalRead(A3);

if(color == 1)

turningleft();

else if (color == 0)

turningright();

digitalWrite(A0, LOW);

flag_cp1=1;

startTime = millis();

}

else if (distance >17 && flag_cp1==1)

{

currentTime = millis();

elapsedTime = currentTime - startTime;

if(color == 1)

{

if (elapsedTime<=33000)

follow();

else if (elapsedTime>33000)

{

if(leftflag == 0)

{

leftturningleft();

leftforward();

leftflag=1;

}

if (digitalRead(A4) == 0 && digitalRead(A5) == 0)

leftforward();

else

follow();

}

}

else if (color == 0)

{

if (elapsedTime<=34000)

follow();

else if (elapsedTime>34000)

{

if(rightflag == 0)

{

rightturningright();

rightforward();

rightflag=1;

}

if (digitalRead(A4) == 0 && digitalRead(A5) == 0)

rightforward();

else

follow();

}

}

}

else if (distance <=17 && flag_cp1==1)

{

stop();

digitalWrite(A0, HIGH);

delay(5000);

size=digitalRead(A3);

digitalWrite(A0, LOW);

if (size==0 && flag_cp2!=3)

flag_cp2=1;

else if (size==1 && flag_cp2!=3)

flag_cp2=2;

}

}

|

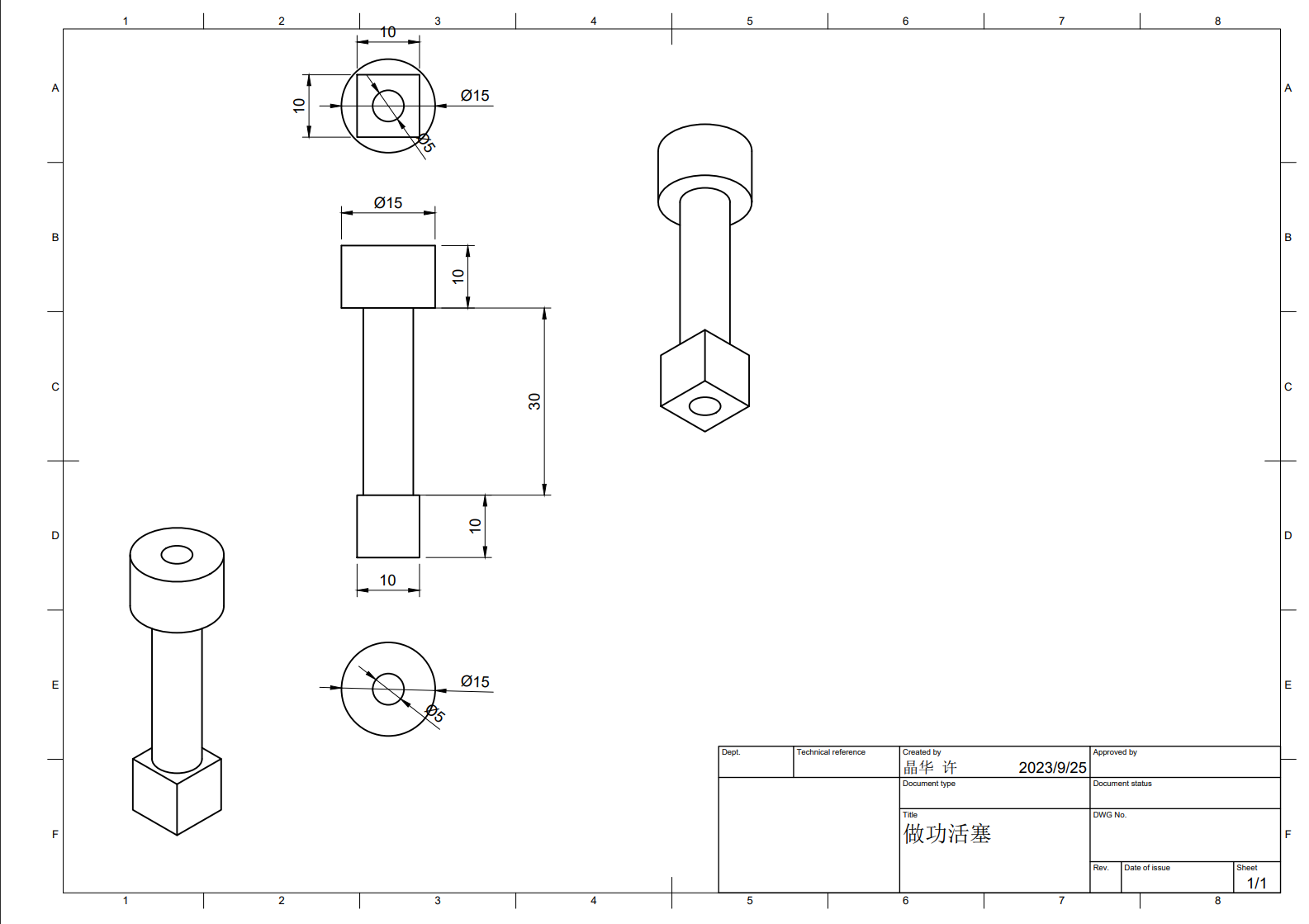

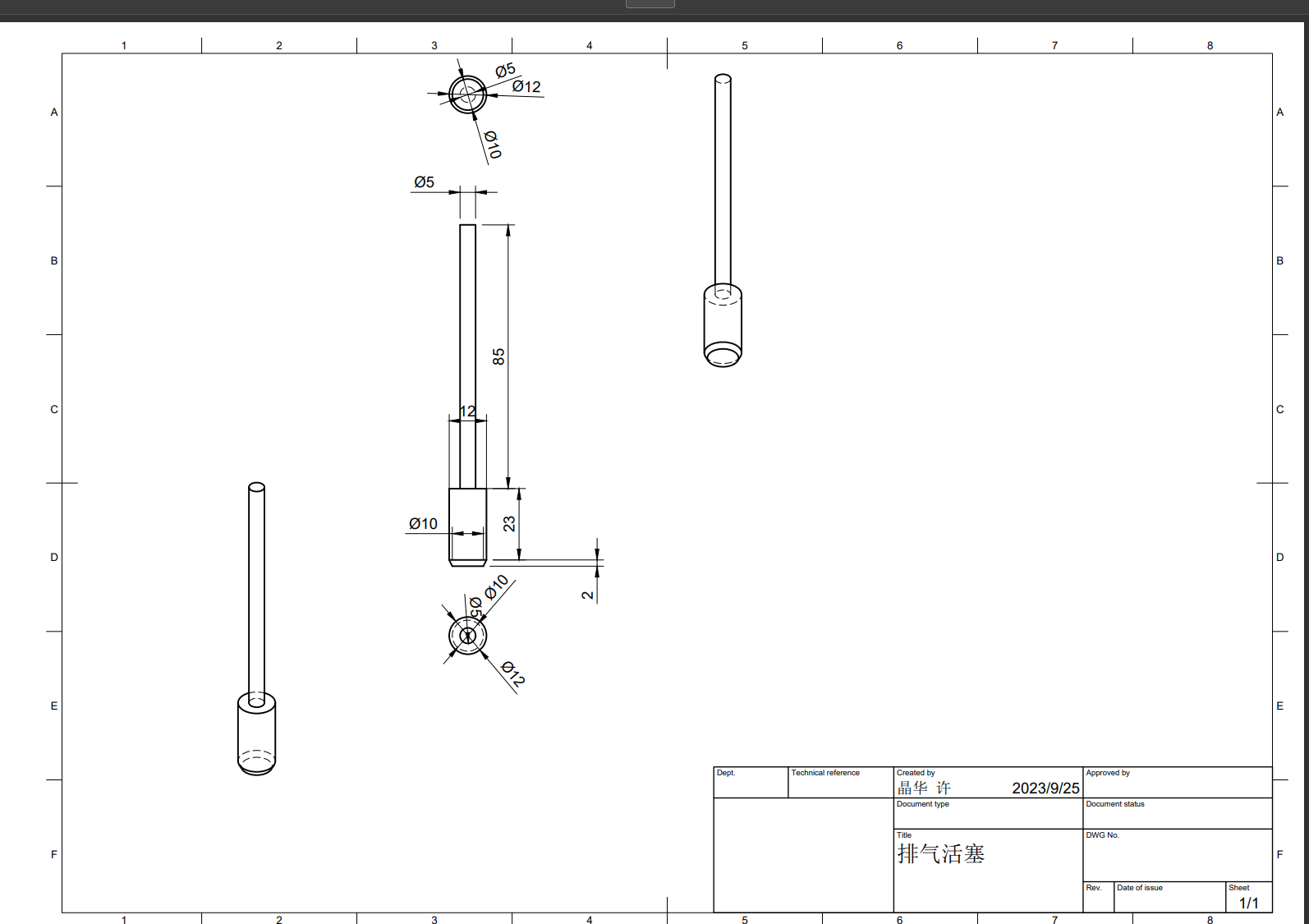

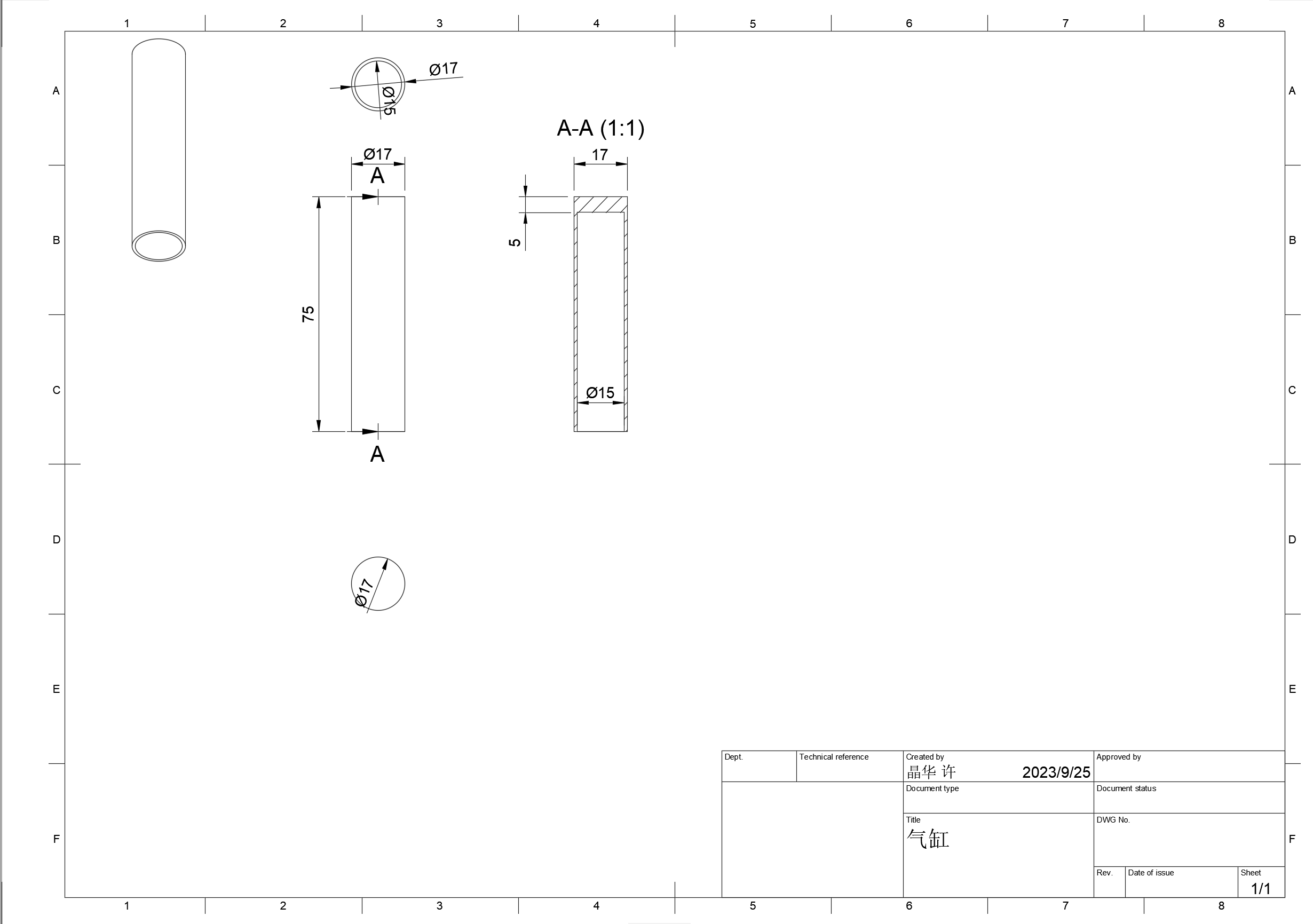

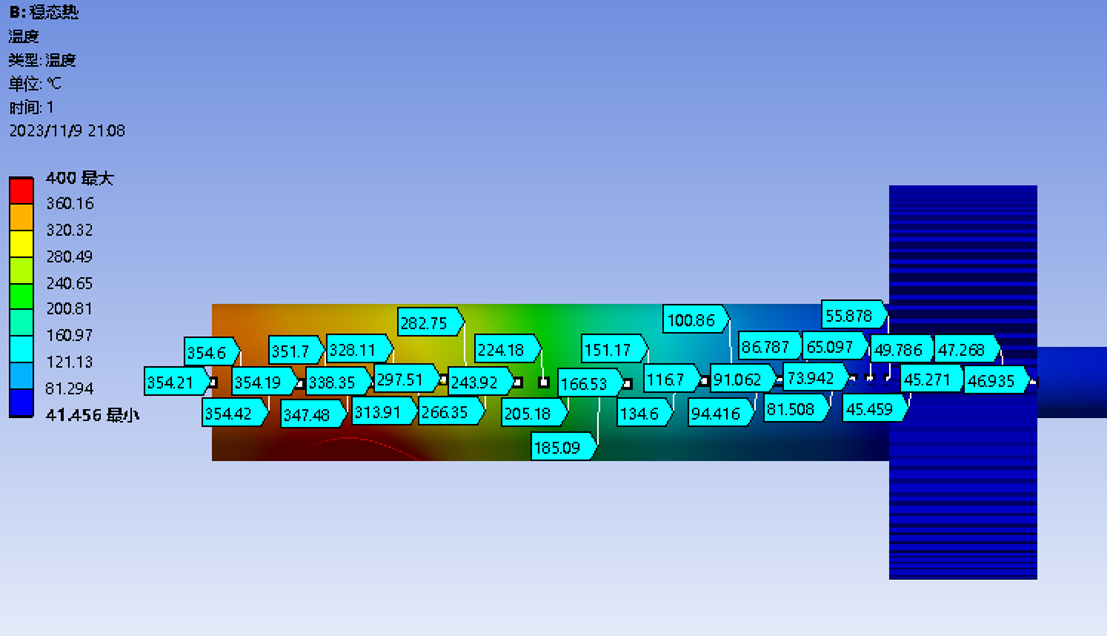

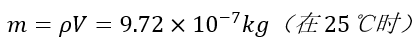

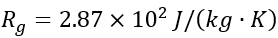

其中,经过多次测量取平均值,测得如下物理结构参数(图中已标注):

其中,经过多次测量取平均值,测得如下物理结构参数(图中已标注):

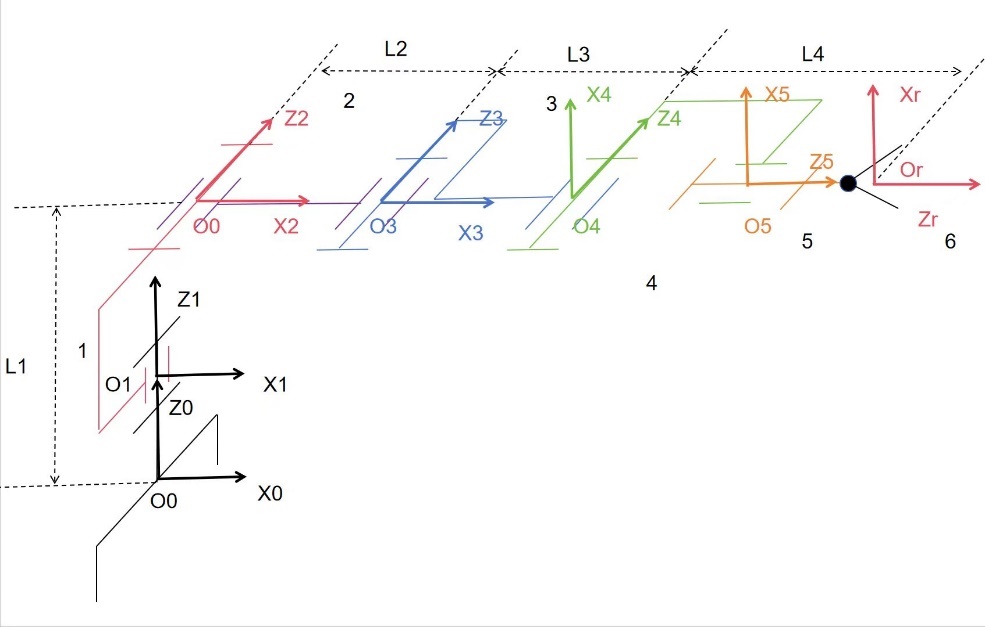

![图3:舵机角度[0,-45,45,45,0]对应的位姿矩阵](/images/robot/media/image11.png) 进一步可以绘制出此时各机械臂关节的位姿图,与实际控制结果进行比照:

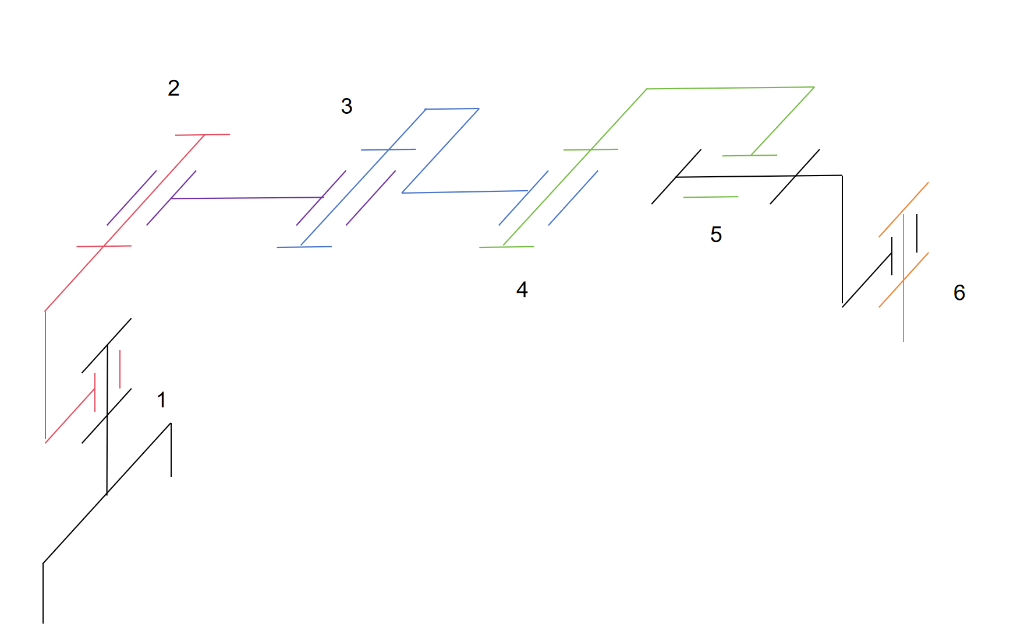

进一步可以绘制出此时各机械臂关节的位姿图,与实际控制结果进行比照:![图4:舵机角度[0,-45,45,45,0]对应的机械臂位姿](/images/robot/media/image12.jpeg)

![图4:舵机角度[0,-45,45,45,0]对应的机械臂位姿](/images/robot/media/image13.png)

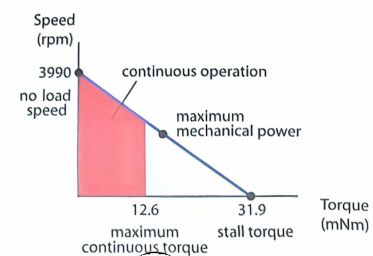

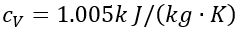

电机产生的转矩与通过线圈的电流成正比,即:

电机产生的转矩与通过线圈的电流成正比,即: 但实际的输出扭矩还需要在此基础上减去负载扭矩与电机轴摩擦扭矩(与电机轴转速成正比,比例系数为电机自身特性)。

但实际的输出扭矩还需要在此基础上减去负载扭矩与电机轴摩擦扭矩(与电机轴转速成正比,比例系数为电机自身特性)。

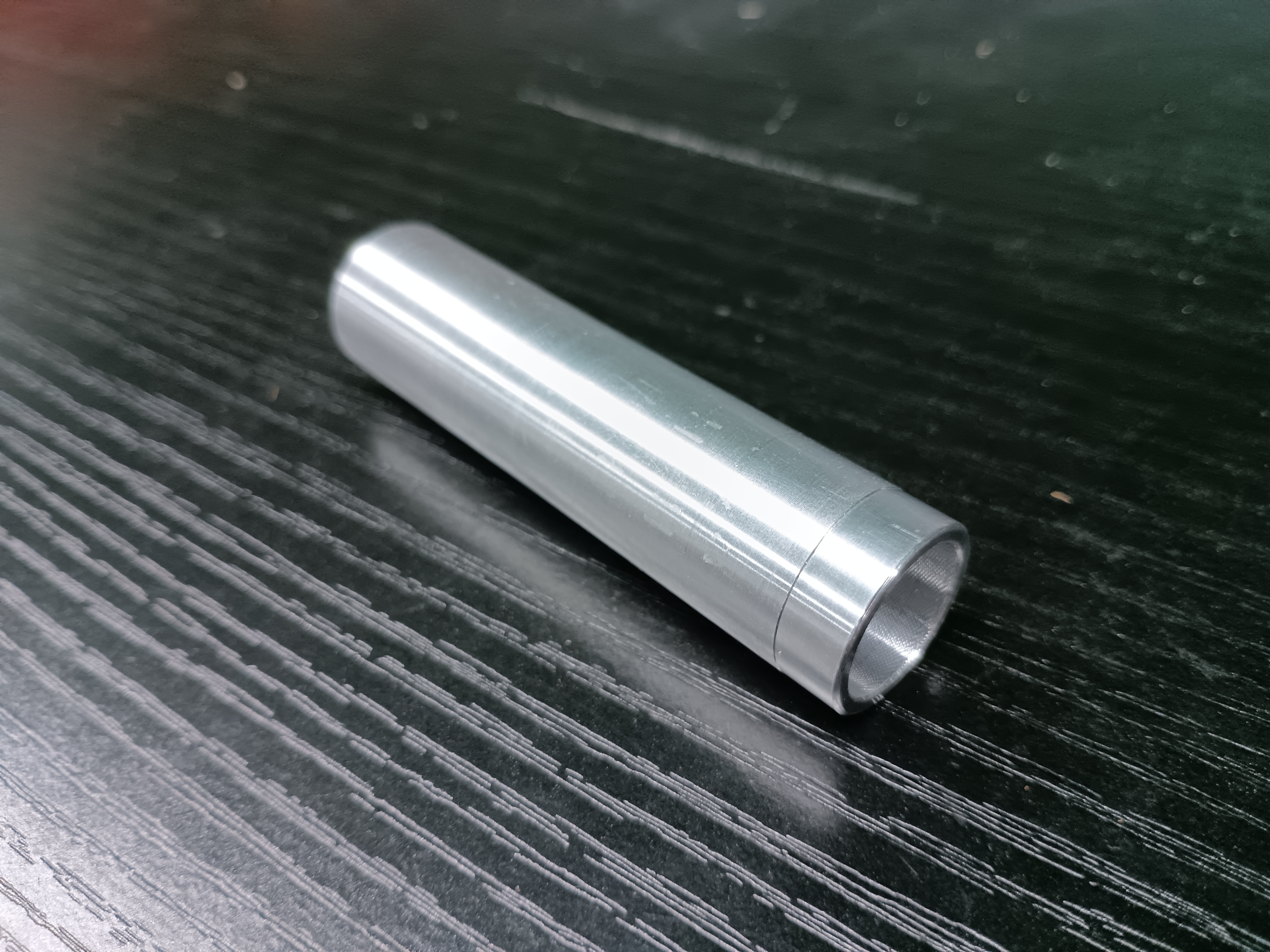

![S]GBCPA@4I\$DN0RWP4A%X(2_tmb](/images/engineerdesign/media/image11.jpeg) {width=”5.759722222222222in”

{width=”5.759722222222222in”

{width=”2.42882217847769in”

{width=”2.42882217847769in”

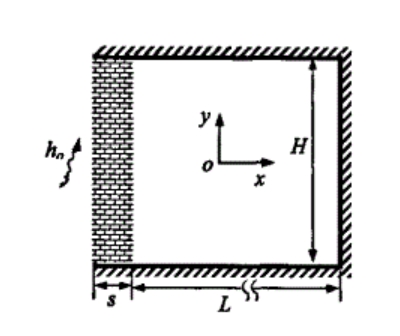

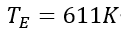

,由此可得到工质总质量为

,由此可得到工质总质量为 (空气密度为1.29kg/m3);

(空气密度为1.29kg/m3); ,比热容为

,比热容为 ;

; 和

和 ;

;

=54mm/24mm;

=54mm/24mm;